Korrosionsschutz

Korrosionsratgeber – Teil 2

Nachdem wir uns im ersten Teil des Korrosionsratgebers mit den unterschiedlichen Korrosionsarten befasst haben, beschäftigen wir uns im zweiten Beitrag mit den Möglichkeiten, Korrosionsschäden vorzubeugen.

Unter Korrosionsschutz fallen alle Maßnahmen, die dazu beitragen, Korrosionsschäden an metallischen Bauteilen zu vermeiden.

Neben korrosionsbeständigen Werkstoffen gibt es viele Beschichtungen, die den Grad des Korrosionsschutzes erhöhen. Schauen wir uns diese Möglichkeiten im Detail an:

Edelstähle bilden eine sich selbst wiederherstellende Oberflächenschicht, die Passivschicht. Diese schützt den Grundwerkstoff vor Korrosion. Damit eine Passivschicht entsteht, ist eine ausreichende Sauerstoffkonzentration notwendig.

In der Befestigungstechnik werden je nach Anwendungsgebiet unterschiedliche Arten von Edelstahl verwendet. Folgende Edelstahlarten kommen besonders häufig zum Einsatz:

Die Verwendung eines korrosionsbeständigen Werkstoffes stellt somit eine der Möglichkeiten dar, Korrosionsschäden zu verringern.

Unter Korrosionsschutz fallen alle Maßnahmen, die dazu beitragen, Korrosionsschäden an metallischen Bauteilen zu vermeiden.

Neben korrosionsbeständigen Werkstoffen gibt es viele Beschichtungen, die den Grad des Korrosionsschutzes erhöhen. Schauen wir uns diese Möglichkeiten im Detail an:

Wahl des Werkstoffmaterials

Zu den Werkstoffen, die Korrosion vorbeugen, gehören zum Beispiel Nichteisenmetalle und rost- und säurebeständige Stähle. Letztere werden im allgemeinen Sprachgebrauch auch als „Edelstähle“ bezeichnet. Die als korrosionsbeständig bezeichneten Werkstoffe für Schrauben umfassen unter anderem die nichtrostenden Edelstähle gemäß der DIN EN 3506 und der nationalen bauaufsichtlichen Zulassung Z-30.3-6.Edelstähle bilden eine sich selbst wiederherstellende Oberflächenschicht, die Passivschicht. Diese schützt den Grundwerkstoff vor Korrosion. Damit eine Passivschicht entsteht, ist eine ausreichende Sauerstoffkonzentration notwendig.

In der Befestigungstechnik werden je nach Anwendungsgebiet unterschiedliche Arten von Edelstahl verwendet. Folgende Edelstahlarten kommen besonders häufig zum Einsatz:

- Edelstähle des Typs A2 (V2A) und A4 (V4A)

Die Stähle zeichnen sich durch gute Korrosionsbeständigkeit in mäßig aggressiven Atmosphären aus (z.B. feuchte, salzhaltige Luft in Küstenregionen). - Edelstähle des Typs HCR (z.B. 1.4529)

Sie weisen eine extrem hohe Korrosionsbeständigkeit im Bereich der nichtrostenden Stähle auf und eignen sich für sehr aggressive Atmosphären (z.B. Chlorwasser in Schwimmbädern).

Die Verwendung eines korrosionsbeständigen Werkstoffes stellt somit eine der Möglichkeiten dar, Korrosionsschäden zu verringern.

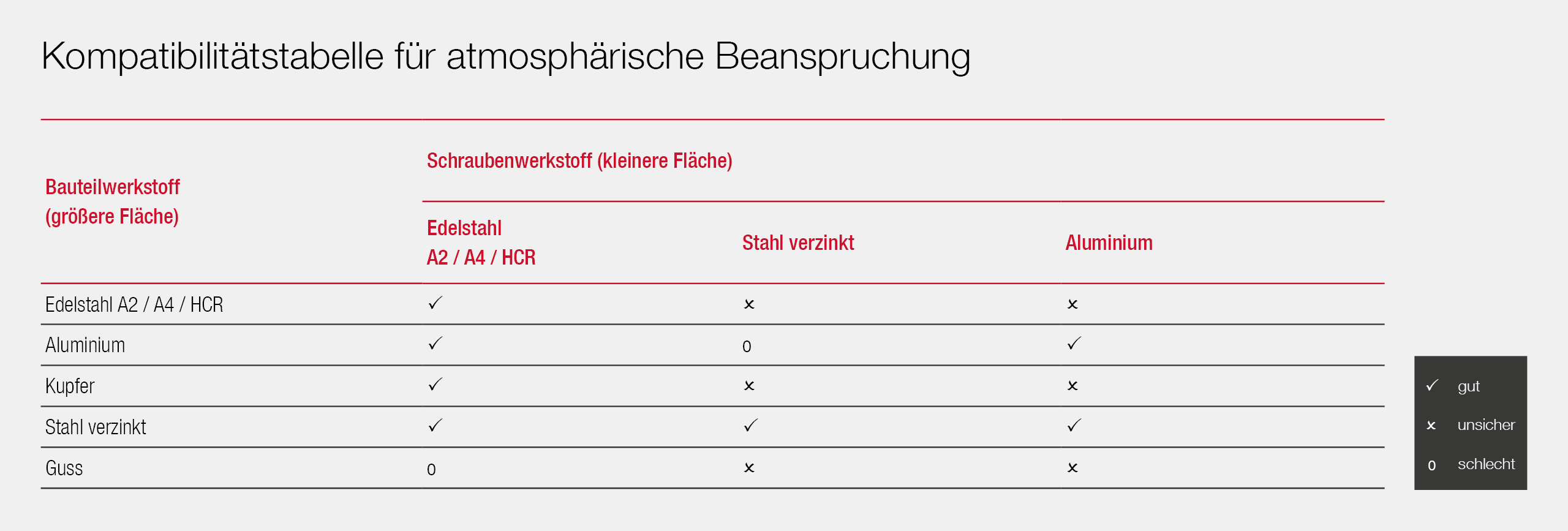

Hinweis zur Kombination verschiedener Werkstoffe

Bei der Kombination von korrosionsbeständigen Werkstoffen müssen wir ein besonderes Augenmerk auf die Bi-Metall-Korrosion legen, da nicht alle Werkstoffe miteinander kompatibel sind. In der Tabelle I sind typische Bauteilwerkstoffe aufgeführt, welche mit Befestigern aus korrosionsbeständigen Edelstählen kombiniert werden können.Wahl der Beschichtung

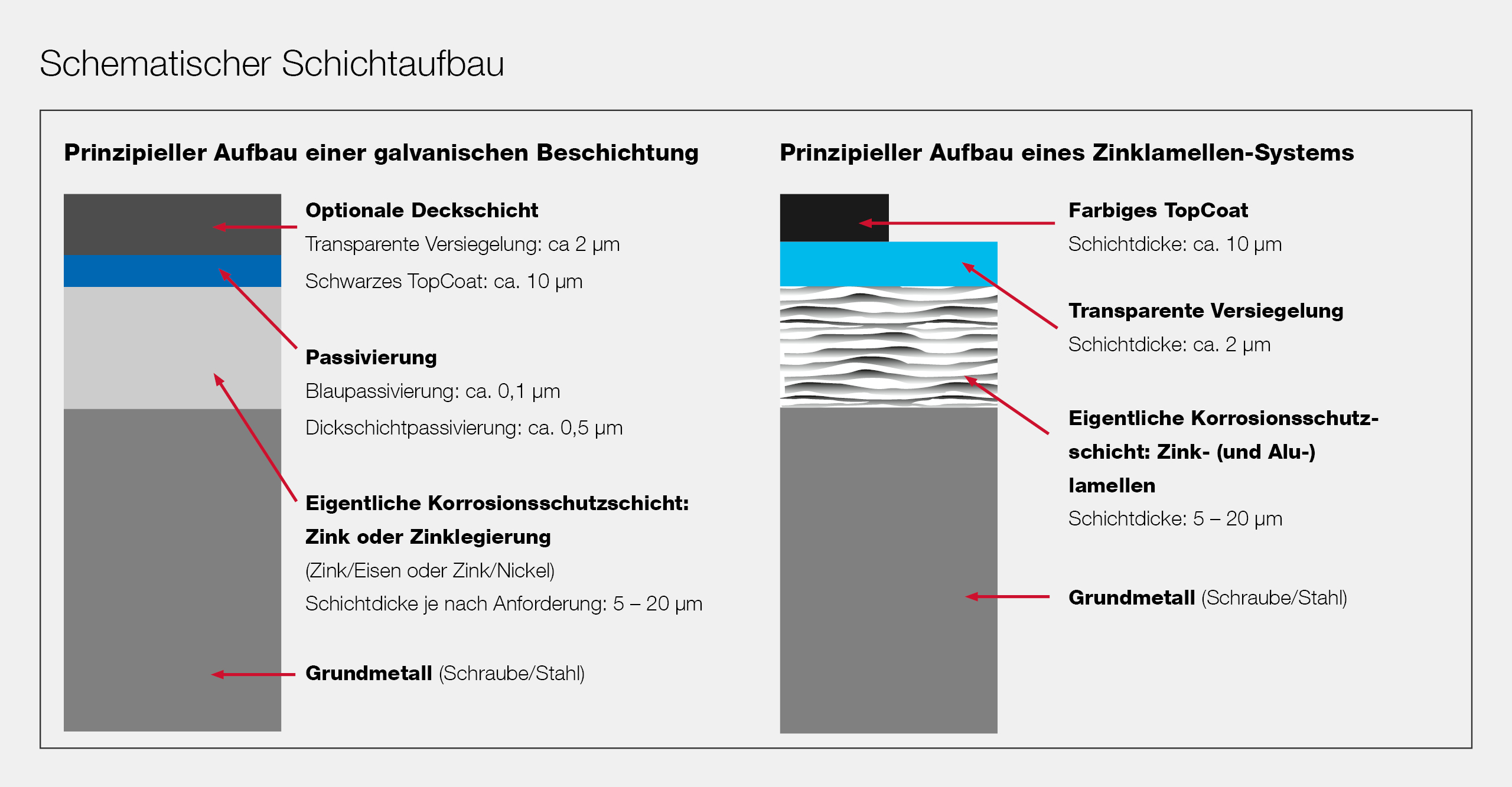

Durch eine geeignete Beschichtung gilt eine Oberfläche als „korrosionsgeschützt“. Die Verwendung einer solchen Beschichtung stellt eine weitere Möglichkeit dar, Korrosionsschäden zu verringern.Oberflächenbeschichtungen für Schrauben werden nichtmetallischen und metallischen Oberflächen zugeordnet. Zum Schutz metallischer Oberflächen werden in der Regel sogenannte galvanisch aufgebrachte Beschichtungen oder Zinklamellenbeschichtungen eingesetzt, um den Korrosionsschutz zu erhöhen:

Galvanische Verzinkung

Die gebräuchlichste metallische Beschichtung für Verbindungsmittel ist die galvanische Verzinkung (5-10 µm) mit anschließender Passivierung. Für die Verzinkungen werden die Werkstücke in einen Zinkelektrolyten eingetaucht und es kommt zu chemischen und elektrochemischen Prozessen. In der darauffolgenden Phase der Passivierung entsteht auf dem Metall eine zusätzliche Schutzschicht, die Korrosion verhindert oder stark verlangsamt.Die anschließende Versiegelung durch einen sogenannten Topcoat schützt die aufgebrachte Zinkschicht vor der Weißrostkorrosion und erhöht den Korrosionsschutz zusätzlich.

Leistungsmerkmale und Vorteile im Überblick:

- Vielseitige Anwendung

- Kostengünstiges Verfahren

- Beständig gegen Umwelteinflüsse

- Schutz vor Beschädigungen bei Transport, Aufbau und Service

- Hohe Korrosionsbeständigkeit

- Ausgezeichnete Weiterverarbeitung

Zinklamellenbeschichtung

Bei der Zinklamellenbeschichtung handelt es sich um eine nicht-elektrolytische Beschichtung, welche aus einem sogenannten anorganischen Basecoat und aus einem Topcoat besteht.Der Basecoat kann eine Zinklamellenbeschichtung sein, die überwiegend aus Zink- und Aluminiumlamellen besteht. Sie wird direkt auf das Metallteil aufgebracht. Diese Grundschicht bestimmt die Korrosionsschutzeigenschaften. Durch das enthaltene Zink wird ein hoher kathodischer Korrosionsschutz erreicht. Der Topcoat (Versiegelung) ergänzt die Eigenschaften des Basecoats zusätzlich. Über den Korrosionsschutz hinaus schützt diese Deckschicht vor chemischen und mechanischen Einwirkungen und ist beispielsweise zuständig für Witterungsbeständigkeit und Optik. Die Kombination beider wird Duplex-Beschichtung genannt.

Leistungsmerkmale und Vorteile im Überblick:

- Langzeitkorrosionsschutz unter zyklischer Beanspruchung

- Verzögerte Rot- und Weißrostbildung sowie Kontaktkorrosion

- Keine Wasserstoffversprödung

- Chemikalienbeständigkeit

- Dünne Schichtdicken (6 - 25 µm) möglich

- Temperaturbeständigkeit (180 - 300 °C je nach Produkt)

Eingesetzt wird dieses Verfahren überall dort, wo ein hervorragender Korrosionsschutz mit anderen funktionellen und dekorativen Eigenschaften kombiniert werden soll.

Ursprünglich wurde der Zinklamellen-Korrosionsschutz als Chrom VI-freie Alternative zur galvanischen Verzinkung konzipiert. Aufgrund der vielfältigen Einsatzmöglichkeiten für verschiedenste Anwendungsbereiche hat er sich durchgesetzt.

Neben der galvanischen Verzinkung und der Zinklammellenbeschichtung existieren noch weitere Beschichtungsarten. Dazu gehören unter anderem Schmelztauchbeschichtungen, wie Feuerverzinken und mechanische Beschichtungen. Diese sind jedoch, aufgrund der teilweise hohen Schichtdicken, für gewindefurchende und selbstbohrende Schrauben im Baubereich weniger geeignet.

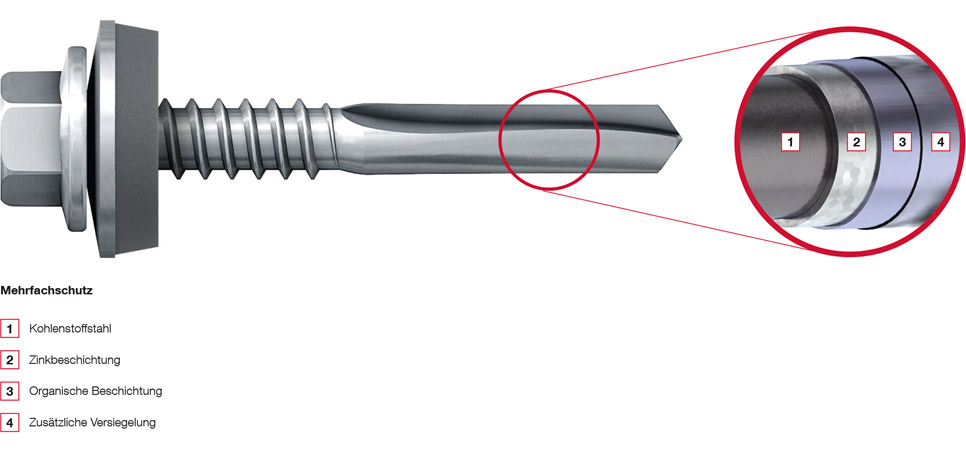

Für Produkte aus dem Hause EJOT werden neben galvanischen Beschichtungen gemäß DIN EN 4042 und Zinklamellenüberzügen gemäß DIN EN ISO 10683 die Duplexbeschichtungen C 1000, CLIMADUR und EJOGUARD verwendet.

Durch die Kombination von speziell aufeinander abgestimmten Beschichtungen bietet die EJOGUARD-Oberfläche hervorragende Korrosionseigenschaften. Mit einer Beständigkeit von eintausend Stunden im Salzsprühnebeltest gemäß DIN EN ISO 9227 und 15 überstandenen Prüfzyklen im Kesternichtest (Korrosionsprüfung mit Schwefeldioxid und Wasser) gemäß DIN 50018 wird der Anwendungsbereich von Stahlschrauben in Abhängigkeit nationaler Bestimmungen deutlich erweitert.

Für Produkte aus dem Hause EJOT werden neben galvanischen Beschichtungen gemäß DIN EN 4042 und Zinklamellenüberzügen gemäß DIN EN ISO 10683 die Duplexbeschichtungen C 1000, CLIMADUR und EJOGUARD verwendet.

Durch die Kombination von speziell aufeinander abgestimmten Beschichtungen bietet die EJOGUARD-Oberfläche hervorragende Korrosionseigenschaften. Mit einer Beständigkeit von eintausend Stunden im Salzsprühnebeltest gemäß DIN EN ISO 9227 und 15 überstandenen Prüfzyklen im Kesternichtest (Korrosionsprüfung mit Schwefeldioxid und Wasser) gemäß DIN 50018 wird der Anwendungsbereich von Stahlschrauben in Abhängigkeit nationaler Bestimmungen deutlich erweitert.